在高溫高能的電弧焊接過程中,電極端部會承受強烈的熱沖擊、電化學作用以及金屬蒸發等多重壓力,造成尖端燒損、形狀鈍化,最終影響焊接質量與生產效率。對于焊接工程師和制造商而言,選擇一款抗燒損能力強的電極材料,不僅可以提升焊接穩定性,還能有效降低耗材成本與設備維護頻率。在眾多鎢系電極中,鑭鎢電極憑借其出色的抗燒損性能,已經成為工業領域的重要選擇。

一、結構優勢決定耐燒損能力

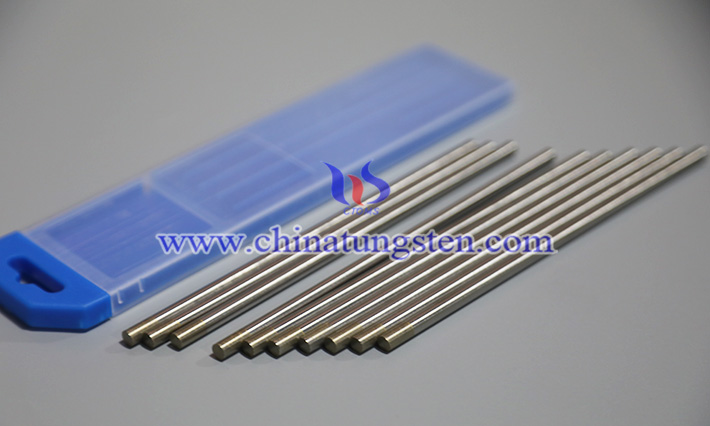

鑭系鎢電極是在高純鎢基體中摻雜1.0%~2.0%的氧化鑭(La?O?)制成。這種稀土氧化物在高溫下不易揮發,并能穩定分布于晶界區域,對鎢的高溫結構起到強化作用。它不僅抑制了晶粒粗化,還能減少高溫時的鎢蒸發速度,從而大大減緩尖端的燒蝕與變形。

相較之下,純鎢電極在高電流或長時間焊接條件下極易產生熔球、鈍頭甚至塌陷現象。鎢蒸氣在高溫中大量逸出,導致電極失去尖端幾何形狀,影響電弧集中性。鑭鎢則通過稀土顆粒的“釘扎效應”,顯著提高了耐熱強度,保持了電極尖端的完整性和結構穩定。

二、長時間焊接不易塌尖

實際使用中,鑭系鎢電極在120~200安培的焊接電流范圍內,即使連續焊接幾十分鐘,其尖端形狀依舊保持良好,表面無明顯熔融或塌陷。這種表現對于自動化焊接或機器人焊接系統尤為重要,因為頻繁更換電極不僅降低產能,還會帶來焊縫一致性偏差。

而在脈沖焊接或高頻起弧工況下,該類電極也能承受頻繁的熱循環,表現出極強的抗熱疲勞能力。其燒損速率較釷鎢電極低10%~20%,較純鎢電極低30%以上,是目前非放射性材料中耐燒蝕性能最強的幾種之一。

三、適應多種工況,抗燒損表現穩定

鑭系鎢電極不僅適用于直流負極連接(DCEN)環境,也可在部分交流焊接(AC)條件下使用。尤其是在鋁、銅、不銹鋼、碳鋼等導熱性強、熔點高的金屬焊接中,能夠有效承受高熱負載并維持良好電弧穩定性,減少尖端燒蝕頻率。

此外,合理的打磨方式也有助于進一步提升其抗燒損性能。建議使用60°~90°的錐角,表面打磨光滑、無毛刺,這不僅有利于電弧集中,也能延緩尖端燒損。若配合高純氬氣(99.999%)與穩定的氣體流量,還可進一步延長其使用周期。

四、使用壽命與經濟性并重

得益于其抗燒損能力強,鑭鎢電極在工業焊接中的使用壽命遠高于其他非稀土鎢材料。根據實際反饋,一根WL20型號(2%鑭)的電極在標準使用條件下可支持連續焊接30~50米以上焊縫或實現上萬次起弧,且無需頻繁修磨,大大節省人工與耗材成本。

此外,它不含放射性元素,安全環保,符合歐盟RoHS及REACH指令,特別適合用于醫療、航空航天、核工業、電子制造等對材料安全性要求高的行業。